半導体チップが完成するまでには、設計から検査・組立に至るまで多くの工程を経ます。ここでは、半導体製造プロセス全体を「前工程」と「後工程」に分け、それぞれの特徴と役割をわかりやすく整理します。

設計工程とフォトマスク作製の流れ

半導体製造の出発点は「設計工程」です。ここではEDA(Electronic Design Automation)ツールを使い、論理設計・回路設計・レイアウト設計などを行います。設計データが完成すると、それを基にフォトマスク(レチクル)を作製します。これは、ウェハー上に転写される各層の回路パターンを形成するための原版にあたります。

チップの構造は多層で立体的なため、フォトマスクも各層ごとに精密に作成されます。マスクの品質がそのまま製品性能に直結するため、ここでの精度管理は非常に重要です。

前工程とは

半導体製造の中核となるのが「前工程」です。これは大きくFEOL(Front End of Line)とBEOL(Back End of Line)の2つに分類されます。

FEOLはトランジスタなどの素子形成

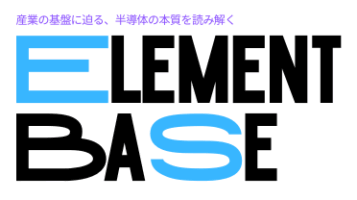

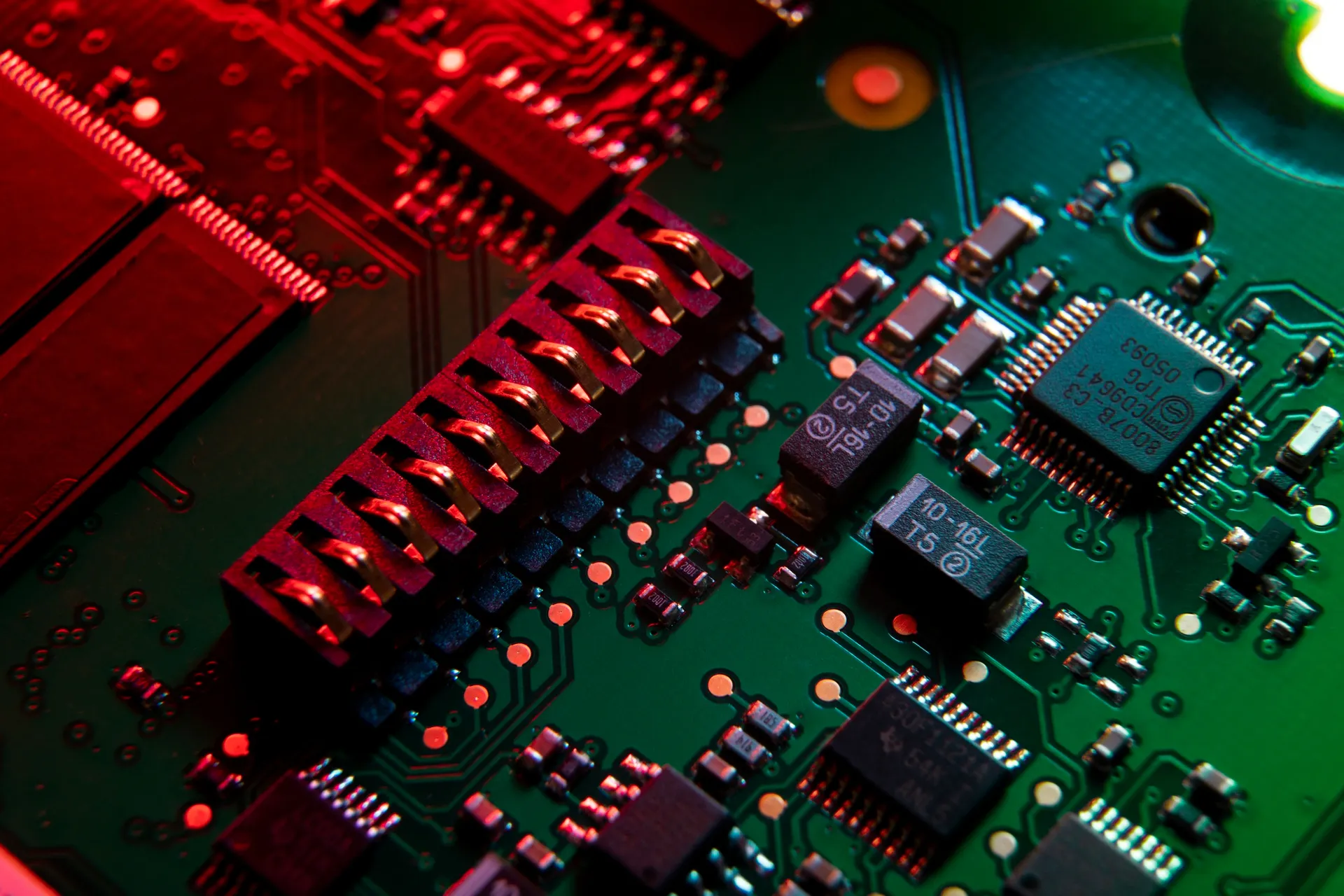

FEOLは「フロントエンド」とも呼ばれ、シリコンウェハー上にトランジスタなどの素子を作り込む工程です。リソグラフィ、イオン注入、成膜、エッチング、熱処理などを繰り返し、ナノメートル単位で精密な構造を形成します。

この段階でチップの基本性能が決まるため、極めて高度な制御技術が求められます。

BEOLは配線形成による電気的接続

FEOLで形成した素子を電気的に接続する工程がBEOLです。ここでは、配線を垂直方向に多層化して集積度を高めます。

近年では、この多層配線構造が性能を左右する要因となっており、技術的・設備的にもFEOLと同等の重要性を持つようになっています。Cu配線や絶縁膜形成など、微細化に対応した新材料・新プロセスの採用が進んでいます。

ウェハープローブ検査

FEOL・BEOLのすべてが完了すると、次に行われるのがウェハープローブ検査です。

完成したシリコンウェハー上の各チップにプローブ(針)を接触させ、電気的な動作や特性を測定します。

この検査によって良品・不良品が判定され、不良チップにはマーキングを施して識別します。

この段階での検査精度が、その後の生産効率に大きく影響するため、自動化された高精度テスターが活躍しています。

チップ化から最終検査までが後工程

前工程で完成したウェハーを個々のチップに切り分け、製品化していくのが「後工程」です。後工程は主にダイシング、パッケージング(組立)、信頼性試験、最終検査の4ステップに分かれます。

ダイシング工程でチップの切り出す

ウェハープローブ検査を終えたシリコンウェハーを、ダイシングソーで1個ずつに切り分けます。この工程でできたチップを「ダイ」と呼びます。近年はウェハーの大型化が進み、直径300mmが主流となっています。

パッケージング工程でチップの保護と電気接続を行う

良品と判定されたチップは、保護と接続を目的にパッケージへと組み込まれます。チップ上の電極と外部端子を極細のワイヤーで接続し、樹脂などで封止して外部環境から守ります。

これにより、チップは電子機器に実装可能な形態になります。ワイヤーボンディングやフリップチップ実装など、用途に応じた方式が採用されます。

信頼性試験で加速試験による耐久性を検証する

完成したICには、電圧や温度を加えて短期間で劣化を再現する加速試験(バーンイン)が行われます。

これにより、長期使用における信頼性を短時間で評価できるため、不具合を未然に防ぐことができます。

最終検査で出荷前の品質を確認

最後に、製品の電気特性が規格を満たしているかを検証します。ここで合格したチップのみが出荷対象となり、電子機器メーカーなどに納品されます。この最終検査での品質保証が、半導体メーカーの信頼を支える要となっています。後工程

前工程と後工程の違いとファブの分業化

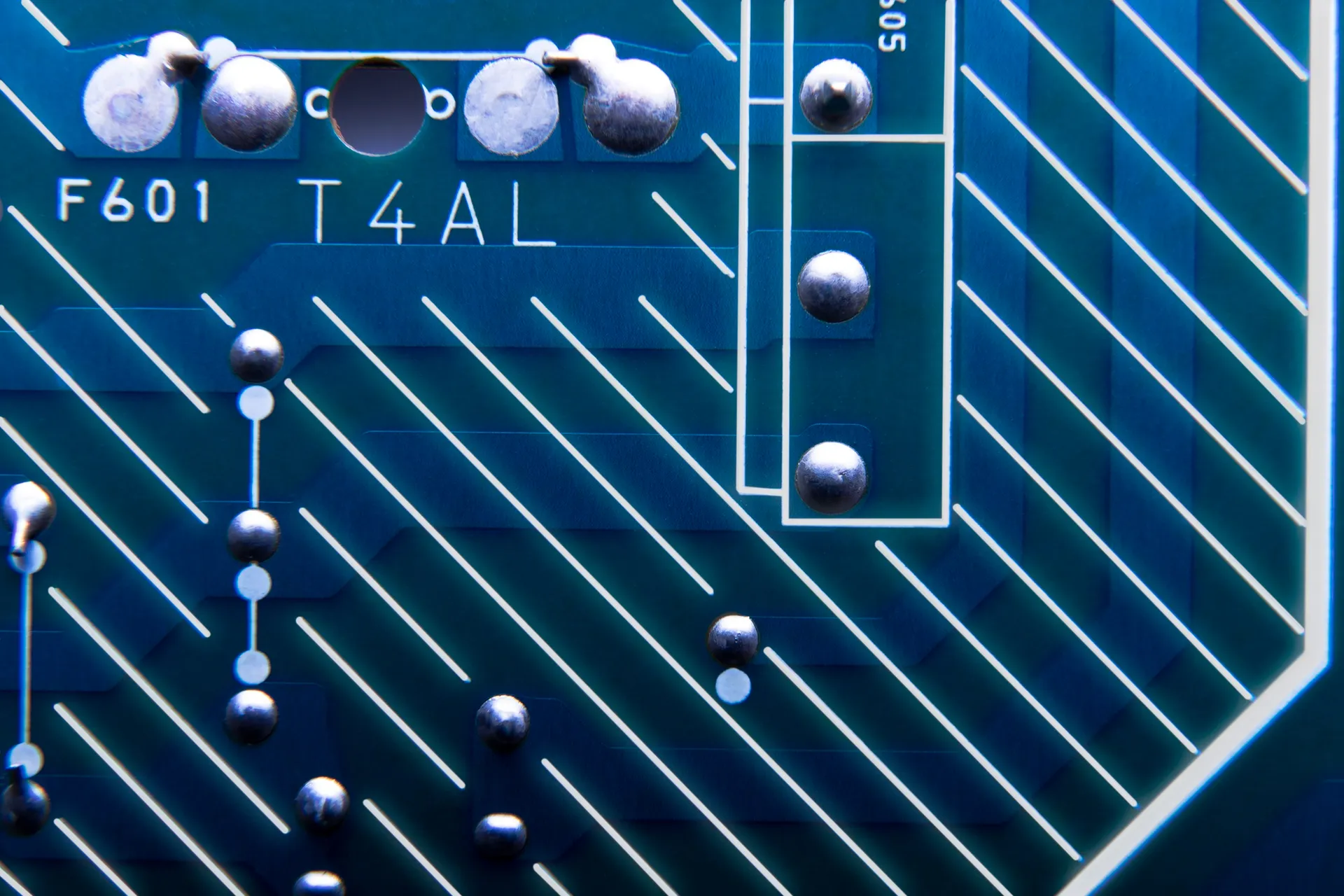

前工程と後工程は、目的もプロセスも大きく異なります。前工程はシリコンウェハー上に微細構造を形成する物理・化学的なプロセスであり、見た目では進捗を確認できません。一方、後工程は切り出し・組立・検査といった目で見える作業が中心で、製造装置も異なります。

現在では、生産性やコスト効率の観点から、前工程ファブと後工程ファブが別々に存在するのが一般的です。前工程は高度なクリーンルームと最新設備を必要とするため、国内外の半導体拠点に集中しています。

一方、後工程は人件費や物流コストを考慮して海外展開されるケースが多く、アジア諸国を中心に拠点が広がっています。

まとめ

半導体製造は、設計からフォトマスク作製、FEOL・BEOLを経てウェハープローブ検査、さらに後工程での組立・試験へと続く極めて精緻な流れです。この一連の工程を支えるのは、クリーン環境下で動く多数の装置群と、ナノメートル単位で制御されるプロセス技術です。

前工程と後工程は独立しているように見えても、互いに補完し合う存在です。設計から検査までのつながりを理解することで、半導体製造の奥深さと高度な技術体系を実感できるでしょう。